Kao jedan od najranijih i najčešće korištenih metala na svijetu, željezna rudača neophodna je sirovina za proizvodnju željeza i čelika.Trenutno se resursi željezne rude iscrpljuju, a karakterizira ih veći udio siromašne rude u usporedbi s bogatom rudom, više povezane rude i složeni sastavi rude.Željezo se obično ekstrahira iz njegove rude, poznate kao hematit ili magnetit, kroz proces koji se naziva obogaćivanje željezne rude.Specifični koraci uključeni u industrijsku ekstrakciju željeza mogu varirati ovisno o prirodi rude i željenim proizvodima, ali opći proces obično uključuje sljedeće faze:

Rudarstvo

Ležišta željezne rude najprije se identificiraju kroz aktivnosti istraživanja.Nakon što se pronađe održivo ležište, ruda se vadi iz zemlje korištenjem rudarskih tehnika kao što su otvoreno ili podzemno rudarenje.Ova početna faza je ključna jer postavlja pozornicu za naredne procese ekstrakcije.

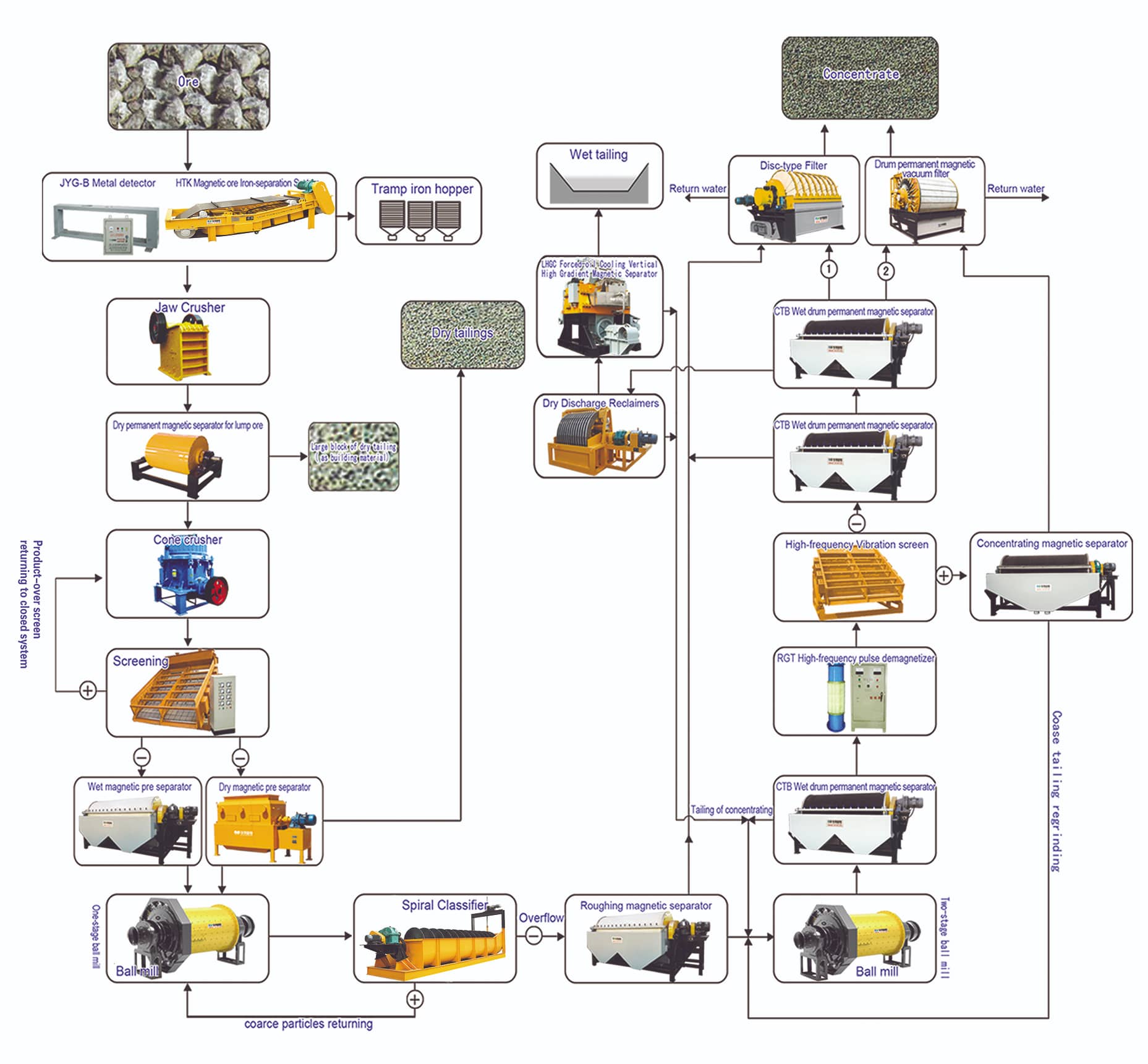

Drobljenje i mljevenje

Izvađena ruda se zatim drobi u manje komade kako bi se olakšala daljnja obrada.Drobljenje se najčešće vrši čeljusnim ili konusnim drobilicama, a mljevenje autogenim mlinovima ili kuglastim mlinovima.Ovim postupkom rudača se reducira u fini prah, što olakšava rukovanje i obradu u sljedećim fazama.

Magnetska separacija

Željezna ruda često sadrži nečistoće ili druge minerale koje je potrebno ukloniti prije nego što se može koristiti u proizvodnji željeza i čelika.Magnetska separacija je uobičajena metoda koja se koristi za odvajanje magnetskih minerala od nemagnetskih.Jaki magneti, kao što je magnetski separator Huate, koriste se za privlačenje i odvajanje čestica željezne rude od gangue (neželjenih materijala).Ovaj korak je kritičan za poboljšanje čistoće rude.

Oplemenjivanje

Sljedeći korak je oplemenjivanje rude, gdje je cilj raznim tehnikama povećati sadržaj željeza.Ovaj proces može uključivati metode pranja, prosijavanja i gravitacijske separacije za uklanjanje nečistoća i poboljšanje kvalitete rude.Obogaćivanje također može uključivati flotaciju, gdje se kemikalije dodaju rudi kako bi čestice željeza plutale i odvojile se od ostatka materijala.

Peletiranje ili sinteriranje

Nakon što se ruda obogati, može biti potrebno aglomerirati fine čestice u veće radi učinkovitije obrade.Peletiranje uključuje formiranje malih kuglastih kuglica prevrtanjem rude s dodacima kao što su vapnenac, bentonit ili dolomit.Sinteriranje, s druge strane, uključuje zagrijavanje čestica rude zajedno s topiocima i koksnim mlazom kako bi se formirala polustopljena masa poznata kao sinter.Ovi procesi pripremaju rudu za završni korak ekstrakcije poboljšavajući njezina fizička svojstva i karakteristike rukovanja.

Taljenje

Posljednji korak u procesu ekstrakcije je taljenje, gdje se željezna rudača zagrijava u visokoj peći zajedno s koksom (gorivo koje sadrži ugljik) i vapnencem (koji djeluje kao fluks).Intenzivna toplina razgrađuje rudaču na rastaljeno željezo, koje se skuplja na dnu peći, i trosku, koja pluta na vrhu i uklanja se.Rastaljeno željezo se zatim lijeva u različite oblike, poput ingota ili gredica, i dalje obrađuje kako bi se dobili željeni proizvodi od željeza i čelika.

Važno je napomenuti da različita nalazišta željezne rude i postrojenja za preradu mogu imati varijacije u određenim procesima koji se koriste, ali opći principi ostaju slični.Ekstrakcija željeza iz rudače složen je proces u više koraka koji zahtijeva pažljivo upravljanje resursima i tehnologijom.Uključivanje napredne opreme poput Huate magnetskog separatora povećava učinkovitost i kvalitetu procesa odvajanja, osiguravajući da konačni proizvod zadovoljava potrebne standarde za proizvodnju željeza i čelika.

Vrijeme objave: 8. srpnja 2024